通常,齿轮的修理是一个让人头疼的事儿,齿轮的参数太多了。在这种情况下,工程师需要了解齿轮以前的基本几何形状,以便为再制造提供参考。

确定未知外圆柱渐开线齿轮几何形状的基本数据

指定外齿圆柱渐开线齿轮需要哪些数据的问题可以通过与斜齿轮齿面的渐开线螺旋面相关的理论来解决。在这种情况下,需要知道齿数、齿顶圆直径、齿根圆直径、基圆直径、基圆螺旋角和基圆齿厚。前三个数据可以很容易地通过测量确定,但与基圆柱相关的数据只能通过特殊的齿轮测量设备确定。因此,初始时只能往标准齿轮上靠。下面给出的公式 1-8 总结了与斜齿轮相关的主要公式。

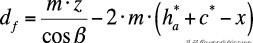

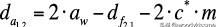

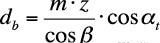

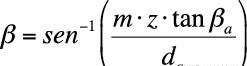

公式 1

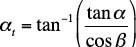

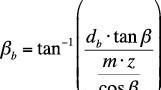

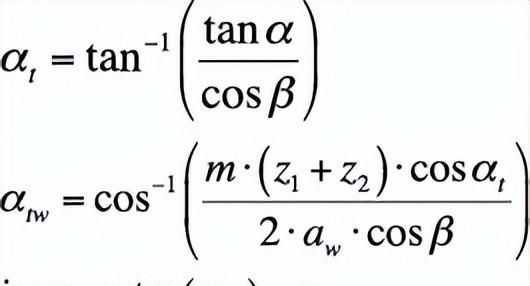

公式 2

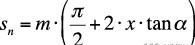

公式 3

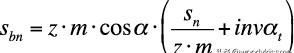

公式 4

等式 5

公式 6

公式 7

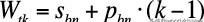

公式 8

式中:

z : 齿数

m : 模数 (mm)

x : 变位系数

β : 分度圆处的螺旋角 (°)

da : 齿顶圆直径 (mm)

df : 齿根部直径 (mm)

aw : 中心距 (mm)

db : 基圆直径 (mm)

βb : 基本螺旋角 (°)

sn : 分度圆法向弧齿厚 (mm)

sbn : 基圆法向齿厚 (mm)

pbn : 基圆齿距 (mm)

α:压力角(°)

αt : 端面压力角 (°)

ha * : 齿顶高系数

c* : 顶隙系数

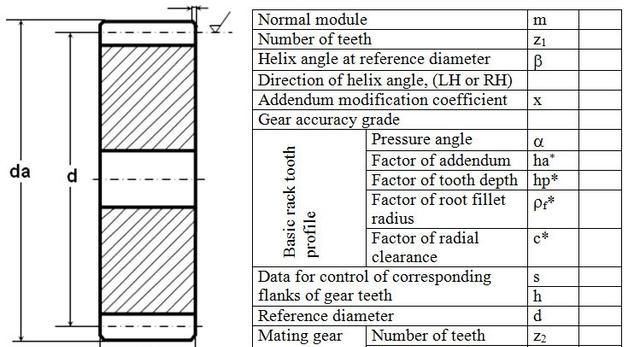

可以参考国家标准,以便获得所需的齿轮,下面是一张完成相对完成的齿轮图纸应该有的参数。

初始数据和测量

要计算外平行轴圆柱渐开线齿轮的基本轮齿数据,需要知道以下参数:

- 小齿轮和齿轮的齿数 ( z 1 , z 2 )

- 小齿轮和齿轮上的齿顶圆直径 ( d a1 , d a2 ),单位为 mm

- 小齿轮和齿轮 ( b 1 , b 2 ) 的面宽,单位为 mm

- 小齿轮和齿轮 ( Wk 1 , Wk 2 ) 上跨k齿为单位的公法线长度,单位为 mm

- 小齿轮和齿轮的公法线所跨齿数 ( k 1 , k 2 )

- 小齿轮和齿轮上的齿深 ( h 1 , h 2 ) mm

- 中心距 ( a w ) mm

- 齿顶直径处的螺旋角 ( βα ),以度为单位

齿数( z ):数齿轮的齿数时应特别小心。最好在牙齿上用粉笔标记开始计数的位置,以确保正确确定牙齿的数量。齿轮齿数的错误指定将在下一次计算中造成灾难性后果。

齿顶圆直径( da ):可以使用合适尺寸的游标卡尺来确定,该方法在齿数为偶数的齿轮中总是更准确,奇数齿也可以采用,但是别忘了换算,因为此时测量的是弦尺寸。

齿面宽度( b ):它是齿轮齿部的宽度,沿圆柱的母线测量。可以使用游标卡尺以及带有精确毫米的简单直尺进行测量。

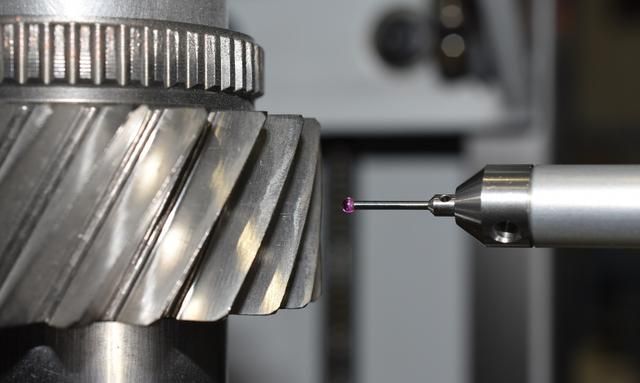

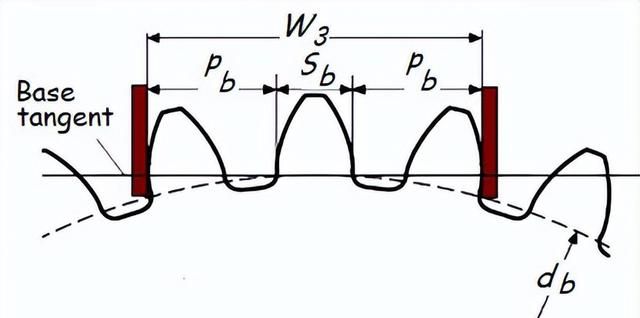

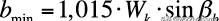

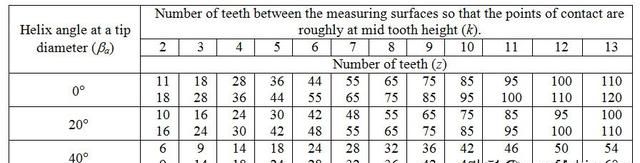

公法线( Wk): 使用传统的游标卡尺或公法线千分尺对一组牙齿进行测量。为了获得良好的效果,要求被测的齿面应非常干净并且没有明显的磨损。此外,尺子必须充分进入两个齿槽,与齿面相切接触而不干扰邻接跨距测量的齿。因此,沿着与基圆柱相切的线测量与多个连续齿的外齿面相切的两个平行平面之间的距离。图 2 和图 3 说明了应用于直齿轮和斜齿轮的跨度测量。

在外齿渐开线齿轮上,实际公法线长度(Wk 1和Wk 2)比零背隙的理论尺寸少了必要的法向背隙余量,但这并不影响实际结果,齿轮齿隙的标准值相对较小(不大于模数的 3% 到 7%)。

图 2:直齿轮三个齿的基切线长度测量

在齿廓或螺旋线修形的齿轮中,公法线应在齿面未修形的部分进行。在某些情况下,当大螺旋角和窄面宽的情况下或导致卡尺跨过足够数量的齿,公法线将无法测量(请参见公式 10)。在这种情况下,应考虑使用更为专业的检测设备,或采用反复试验算的方法,以获得更为接近实际的参数。

bmin:公法线测量需要的最小齿宽,以毫米为单位。有 1.5% 的附加值可以进行稳定的量程测量。

图 3:斜齿轮三齿底切线长度的测量(顶视图)

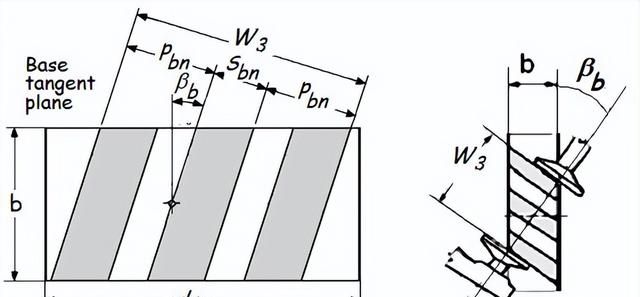

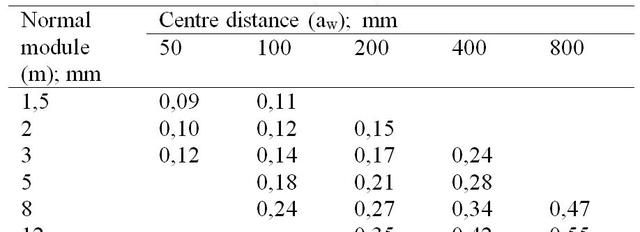

公法线长度所跨越的齿数( k): 对已知齿轮,可以计算出公法线长度所跨越的齿数 ,但对于几何形状未知的齿轮,在测量时应保证尺子与齿面的接触点大致在齿高中间。对于齿数较多的齿轮和螺旋角较大的齿轮,要跨越的齿数会更大。表 1 中的建议可用作跨度测量齿数值的指南。

齿深( h ):这个大小通常指定为齿顶和齿根直径之间的径向距离。齿深可通过轮齿游标卡尺测量;

表 1:公法线长度跨齿数指南

未知齿轮几何形状的确定

待测齿轮的输出结果与测量值有很强的相关性,并取决于测量的不确定性以及齿轮本身的所有制造误差、磨损和齿面变形。理解这个概念很重要,因为模数、压力角、螺旋角、齿顶变位系数和其他齿轮几何特征都是以计算值给出的,它们不一定是齿轮初始制造中使用的值。然而,它们对于建立新齿轮的再制造或齿轮负载能力评估非常有用。

使用前面提到的初始数据和测量值,可以通过应用以下计算获得符合 ISO 标准的基本齿轮几何参数。

法向模数( m ):齿轮法向部分的模数m与标准基本齿条齿廓的模数m相同,定义为齿距p(在齿轮上测量的距离从一个齿上的一点到齿轮相邻齿上的相应点的参考圆),以毫米表示:

模数是齿轮系统中常用的齿轮参数,对于定义轮齿的尺寸很重要。模数不能直接从齿轮测量,但它是一个通用的参考值。

通常,齿轮和加工它的滚刀之间会发生完美的啮合。因此,未知齿轮几何形状中的正常模数可以通过简单搜索具有已知模数的齿轮滚刀来确定,但是我们经常是找不到加工的齿轮的刀具的。

分度圆直径处的螺旋角( β ):在直齿轮中,分度圆直径处的螺旋角为β = 0º。对于斜齿轮,分度圆直径处的螺旋角可以根据齿顶圆直径处的螺旋角 ( βα ) 的测量值计算:

齿轮的螺旋角测量可以看看这篇《斜齿轮的螺旋角怎么测?》

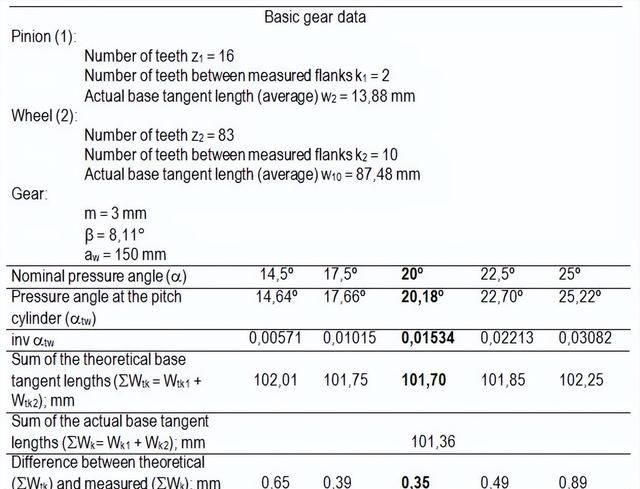

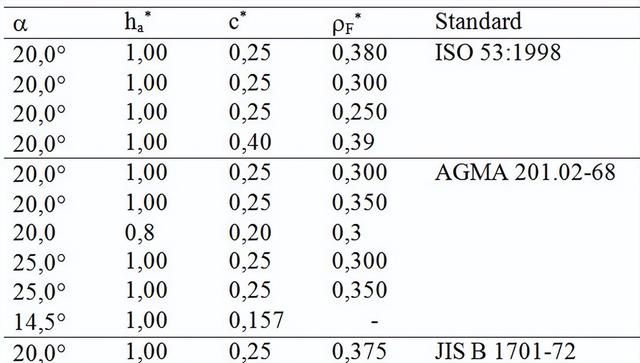

公称压力角( α):这是用展成工具切削的圆柱渐开线齿轮标准基本齿廓的一个重要参数,是渐开线齿轮确定其齿形尺寸和齿形的几何参考。通常,齿轮是用从 14.5º 到 25º 之间的范围内选择的刀具法向齿形角生成的。标称压力角的标准值为 14.5º、17.5º、20º、22.5º 和 25º。一些齿轮制造商使用非标准的刀具轮廓角度来实现特定的设计目标。

初选压力角时,起始值应为 20°,因为大多数切削刀具都使用该角度,符合世界公认的角度。当需要较低的噪音水平时,可以分析具有较高横向接触比的齿轮的较小压力角。在这种情况下,齿轮通常齿数多且负载轻。当需要齿的弯曲强度时,对于齿数较少且负载较重的齿轮,有时首选较大的压力角。表 3 显示了不同场合下推荐使用的压力角。

表 3:通过两个齿轮的理论 (SWtk) 和实测 (SWk) 基切线长度之和之间的差异来确定标准化压力角的程序示例

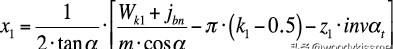

齿顶变位系数( x 1 ):在这之前的文章中有过介绍,大家可以往前翻翻。

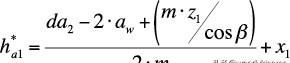

公式 18

其中:

jbn = 背隙 (mm)

法向间隙是两个齿轮的工作齿面接触时非工作齿面之间的最短距离。所有齿轮啮合中都应存在一定的齿隙。需要确保齿的非驱动面不接触。由于速度、温度和负载的变化,是运行过程中会产生位移和变形。所需的间隙大小取决于齿轮的尺寸、精度、安装和应用场合。下表列出常规工业齿轮的要求

表 4:最小背隙 jbn 的推荐值(以毫米为单位)

齿厚和变位系数之间存在下述关系:

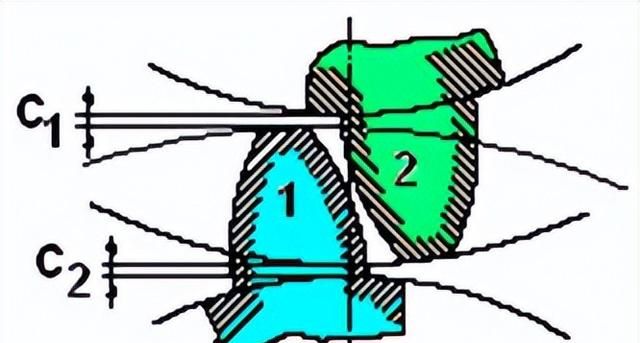

径向间隙系数( c*)和齿顶高系数( h a *):渐开线齿轮基本齿条齿廓的形状和几何参数由与齿条形刀具(如作为滚刀或齿条式刀具)用于通过展成方法加工齿轮。标准基本齿条齿廓的尺寸给出了有关径向间隙和齿顶角标准化值的信息。

表5:基本齿条齿形参数标准值

径向间隙系数是指沿中心线,齿轮齿根表面与其配合齿轮齿顶表面之间相对于法向模数给出的距离。相同齿深的小齿轮和齿轮的根面和齿顶面的径向间隙相同(见图6)。

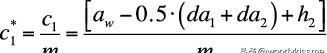

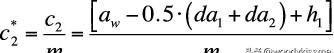

公式 22 和 23 可用于确定径向间隙系数:

公式 22

公式 23

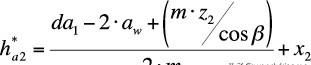

方程式 24 和 25 用于估计齿顶高系数的值:

公式 24

公式 25

由于大多数刀具使用h a * = 1 和c * = 0.25 的值,符合世界范围内的接受度,因此在搜索方法中应首先分析这些值。可以找到另一种非标准刀具来实现此特定目的,因为h a * = 0.75 对于短齿轮或h a * = 1.25 对于深齿齿轮。在基本齿条齿廓的非标准系统的情况下,公式 22-25 可用于重新创建具有标准化值的其他新齿轮。

图 6:齿轮啮合齿间径向间隙

结论

圆柱齿轮渐开线理论可以提供有关确定未知齿轮几何形状所需的基本轮齿数据的信息。基于上述方法,有人也开发了一些测绘齿轮的小软件及小工具,方便大家对齿轮进行测绘,虽然有各种工具,原理我们还是要知道一点的。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

- 齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

- 刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。

今天就分享到这,感谢您抽出宝贵的时间阅读!

往期精彩内容:

《滚齿原理及滚刀基本知识》

《齿轮的几种常用加工方法介绍》

《渐开线齿轮啮合的基本原理》

《分享几款齿轮相关的小工具,免费的!》